2019年,日本限制向韩国出口“氟聚酰亚胺”、“光刻胶”和“高纯度氟化氢”,手掐韩国七寸。而韩国虽然贵为全球电子和半导体产业重镇,拥有三星等这样的巨无霸企业,但除了抗议求和,几无还手之力。氟聚酰亚胺等看似为化工品,其实分别是OLED面板、芯片和清洗的不可缺少核心材料。日本占全球氟聚酰亚胺和光刻胶总产量的90%,氟化氢的70%。其他国家产品很难从质量和数量上完全取代,且更换原材料可能造成相关生产工艺调整,影响不可估量。

此外,据传,Intel折戟7nm就是因为在10nm工艺节点时选择的“钴”材料难产,输给了选择“铜合金”的TSMC。作为芯片互连的电子材料重要性可见一斑。

去年深圳先进研究院的同仁们来访,从交流报告中得知原来芯片制程中有很多电子材料,它们或许不像站在前台的硅、砷化镓、碳化硅、氮化镓那样“星光熠熠”,但是却举足轻重甚至不可或缺。而原来说实话我对包括上述的很多电子材料了解得很少,以为它们不会存在什么技术瓶颈,应该和“卡脖子”联系不起来。但是恰恰相反,这些看起来似乎不甚起眼的电子材料,却是不容忽视的关键“卡脖子”重要技术。

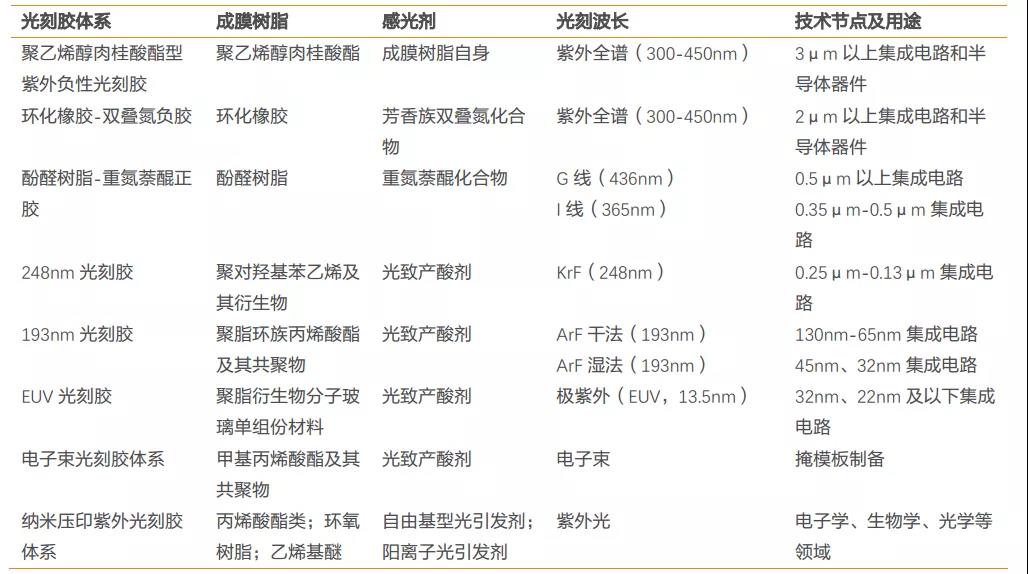

光刻胶,又名“光致抗蚀剂”,具有光化学敏感性,通过利用光化学反应,并经光刻工艺将所需要的微细图形从掩模版转移到待加工基片上。光刻胶被称为半导体制程材料皇冠上的明珠,广泛应用于IC、面板显示和PCB等泛半导体和微纳加工领域。半导体技术持续进步背后是光刻工艺持续迭代驱动的摩尔定律,缩短曝光波长主要是通过在光刻机等核心设备和光刻胶等核心材料的不断进步来实现。

光刻胶主要是由光引发剂(包括光增感剂、光致产酸剂)、光刻胶树脂、单体(活性稀释剂)、溶剂和其他助剂组成的对光敏感的混合液体。树脂和光引发剂是光刻胶最核心的部分,树脂对整个光刻胶起到支撑作用,使光刻胶具有耐刻蚀性能;光引发剂是光刻胶材料中的光敏成分,能发生光化学反应。

光刻工艺的成本约为整个芯片制造工艺的35%,并且耗费时间约占整个芯片工艺的40%-60%。面板行业,主要使用的光刻胶有彩色及黑色光刻胶、LCD触摸屏用光刻胶、TFT-LCD正性光刻胶等;在PCB行业,主要使用的光刻胶有干膜光刻胶、湿膜光刻胶、感光阻焊油墨等;在半导体集成电路制造行业,主要使用G/I线光刻胶、KrF光刻胶、ArF光刻胶等。

光刻胶及其配套化学品占半导体材料产值12%,行业技术壁垒和客户壁垒高,目前主要被日本、韩国和欧美国家垄断,特别是ArF浸润式(28nm及以下)以及EUV等关键节点。

我国光刻胶产业在技术难度相对较低的PCB领域国产化率约50%,在技术难度较高的IC和FPD光刻胶领域国产化率约为5%。主要面临技术壁垒和客户认证壁垒。光刻胶工艺复杂,定制化程度高,且难以对光刻胶成品进行逆向分析和仿制。光刻胶在下游企业的审核认证周期长(1-3年),测试验证成本高。

图1 常用光刻胶体系(《光刻材料的发展及应用》庞玉莲,天风证券)。

ASML在2000年初凭借浸入式ArF 193nm光刻机,打败了干式F2准分子激光器(157nm)的尼康,奠定其在江湖地位。其原因不仅仅是升级换代光源和光学对准系统耗时耗力,对应光刻胶的研发也存在巨大的技术壁垒和冗长的验证流程。风险极高!前段时间南大光电自主研发的ArF光刻胶在存储芯片的50nm闪存平台和逻辑芯片55nm技术节点的产品上取得了认证突破。

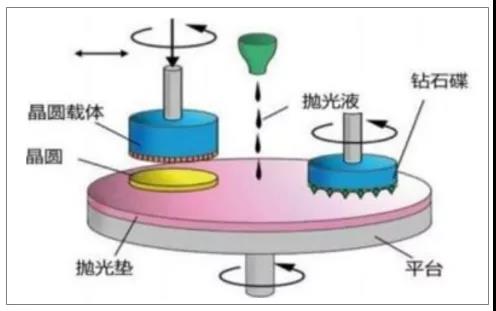

CMP,化学机械抛光,目的是使晶圆表面平坦化。听起来似乎没那么重要,但却是芯片制程中异常重要的工序。

要获得原子级别的晶圆平整度不是那么容易!且随着技术节点推进,工艺制程复杂,对CMP材料种类、用量和质量功能等要求也大大提高。比如,7nm及以下逻辑芯片工艺中CMP 抛光步骤甚至可能达到30 步,使用的抛光液种类接近三十种。

CMP抛光材料包括抛光液,抛光垫,调节器,清洁剂等。其中占比最大的是抛光液,约为49%。而最关键则是抛光垫,抛光工艺的技术核心和价值核心均在抛光垫。抛光垫可按材质结构可分为聚合物抛光垫、无纺布抛光垫、复合型抛光垫。软质抛光垫可实现很小的加工变质层和表面粗糙度,但难以实现高效的平坦化加工;过硬的抛光垫如聚合物抛光垫可以实现很高的抛光效率,但非均匀性差且容易损伤材料表面。为了兼顾平坦度和非均匀性要求, “上硬下软”的上下两层复合结构抛光垫被采用。

抛光垫的使用寿命是重要技术指标,寿命越长越有利于晶圆厂维持稳定生产。此外,缺陷率对于抛光垫也同样重要。CMP抛光垫具有较高技术要求、需要持续较大资金投入以及核心客户认证,进入壁垒很高。抛光垫通常物理指标包含硬度、刚性、韧性、弹性模量、剪切模量、密度、可压缩性等各项机械指标,综合影响抛光效果,且还需结合考虑材料选择、温度选择、固化时长、搅拌时长等。客户认证体系壁垒较高,在稳定成熟的FAB厂中,为确保芯片良率,一般很少替换原有稳定的供应商。

全球CMP抛光垫几乎全部被陶氏公司所垄断,占据全球抛光垫市场79%的市场份额,在细分集成电路芯片和蓝宝石两个高端领域更是占据90%的市场份额。

对,就是我们实验室经常用到的ITO及金属靶材,但却是集成电路和平板显示行业的“卡脖子”技术。半导体芯片对溅射靶材的材料纯度、内部微观结构等方面都有非常苛刻的标准,要求最高,制造难度大,产品价格昂贵。ITO靶材核心技术长期把持在日本三井、住友和韩国三星、康宁等大企业手里。

虽然百度能搜索到不少供货生产商,但是却没有一家可以生产出超过32英寸的靶材。国际领先企业可以做出长3000毫米,宽1200毫米的单块靶材,但国内最好的不超过800毫米。国内靶材厂商主要聚焦在低端产品领域,在半导体、平板显示器和太阳能电池等市场还无法与国际巨头全面竞争。

原理不难,技术和工艺却是难逾越的坎。由于ITO靶材是由高温烧结而成,烧结技术决定了产品质量,功夫不到家的话,最常出现批次质量不稳定的问题。有的ITO膜表面出现“麻点”,或在蚀刻时容易出现直线放射型的缺划或电阻偏高带,或微晶沟缝,这对于显示几乎是致命的缺陷。

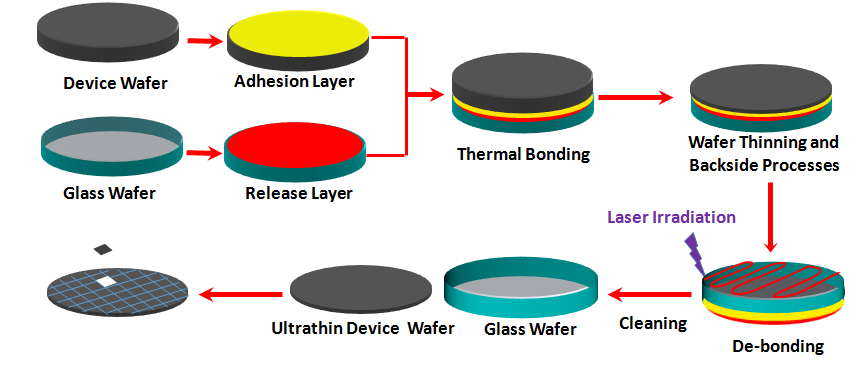

图3 键合/解键合工艺示意图。(Liu Q, Xia JW, Li XJ, et al. Temporary bonding materials solution for ultra-thin device processing [J]. Journal of Integration Technology, 2021, 10(1): 23-34)

主要用于超薄圆片拿持,临时黏接在厚载片上,防止加工卷曲甚至破片。通过热滑移(高温键合材料发生可逆软化)或者紫外激光(吸收紫外光使化学键断键,分解失去黏性)实现解键合。

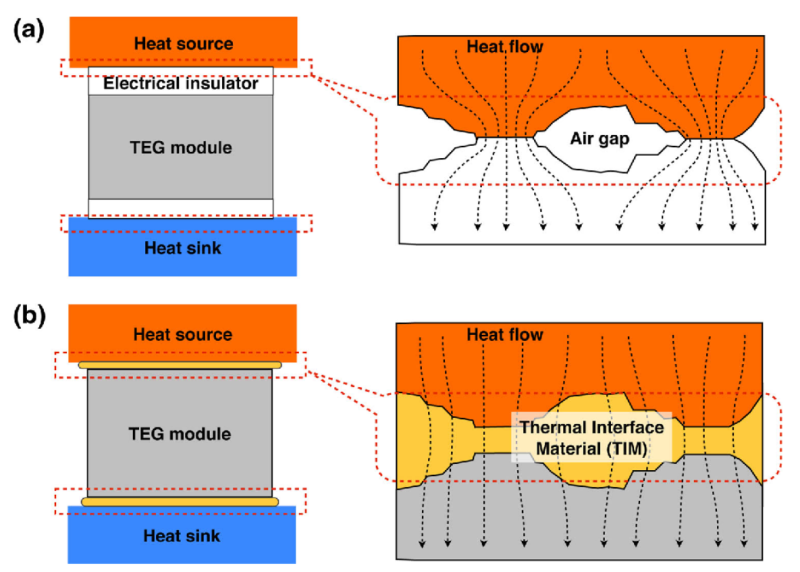

用于增强热耦合并最小化异质组件之间的热阻,实现高效散热。一般来说,高性能热界面材料需要高导热系数(k)和低弹性模量(E)。高k可使热阻最小并增强散热,低E则可实现良好的表面顺应性、热接触面积和热机械稳定性。目前商用的热界面材料体系基本为有机基体+无机填料,通常受到低k或高E的限制。深圳先进电子材料国际创新研究院等在热界面材料研发成果卓著,研发的导热系数为4.30 W/mK的单组分、低温储存、低挥发率、高触变性、高可靠性的芯片级热界面材料(导热凝胶TG-430),在2020年的“第二十二届中国国际高新技术成果交易会”上,荣获“优秀创新产品奖”。

键合线是目前IGBT甚至SiC功率模块的主要互连技术。传统引线键合用铝线,工艺简单、成本低廉,但存在诸多问题:热膨胀系数与Si失配较大,易产生较大的热应力累积,使键合线出现裂痕或脱落;多根引线并联会产生邻近效应,导致键合线之间电流分布不均;寄生电感大,给器件带来较高的开关过电压。

针对IGBT 功率模块Al线引线键合的问题,一些新的键合材料被开发,比如铝带、金线、铜线等。铜线键合能够有效提升其功率循环能力。但是与传统基于铝金属化层的IGBT芯片工艺兼容性较差。另外,由于铜的硬度、杨氏模量比铝大,更高的超声能量会对芯片造成机械损伤。于是类似复合键合材料,合金材料,如铜包金、铜合金键合线被开发。

焊接和引线键合一样属于互连技术。在功率 IGBT 模块的封装中,通常采用基于真空回流焊工艺的熔点低于 450℃的软钎焊,焊料可以分为锡铅焊料和无铅焊料两种,如Sn63Pb37 共晶合金和Sn-Ag-Cu 合金。铅能降低焊料熔点并提高钎料的润湿性,降低焊料的表面张力并改善焊接接头的机械性能,但会对土壤、水源和人体造成伤害。IGBT 功率模块往往通过电流密度大,应用功率较高,使其芯片工作结温可能超过焊料熔点的一半,导致焊点极易发生蠕变疲劳损伤,从而引起 IGBT 模块的失效。

纳米银烧结技术,对微米级及以下的银颗粒或银片在 300℃以下进行烧结,通过原子间互扩散实现良好连接的技术。因为银具有优异的导电和导热特性,并且金属银具有较高的熔点(961℃),与焊料合金相比,纳米银焊膏低温烧结连接层能够提供较好的热、电和机械性能,适合作为耐高温芯片连接材料,在高功率半导体器件的封装应用中前景较好。在烧结过程中一般需要辅助20~50 MPa压力。压力辅助烧结容易损坏功率半导体芯片,使生产工艺复杂,增加成本。低压甚至无压烧结技术被越来越多的关注。

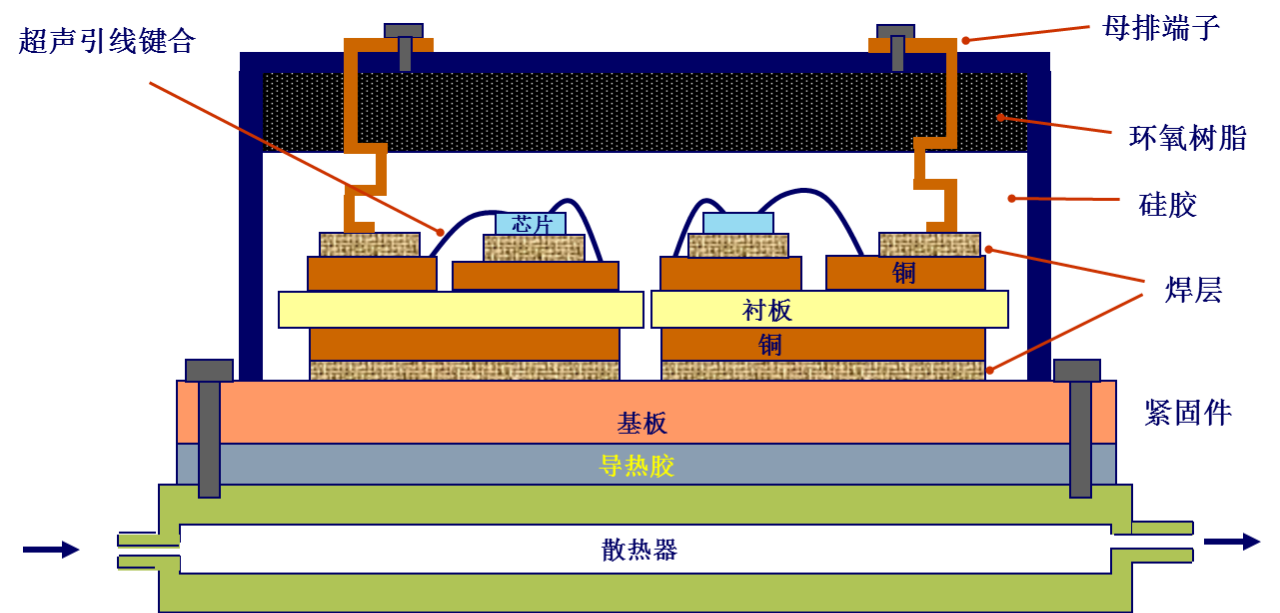

图5 焊接式IGBT结构示意图:引线键合和焊接是重要的互连技术。

其他电子材料还有增粘剂,激光切割保护胶,环氧胶黏剂,液态散热金属,液晶显示玻璃板等等。

相信很多人有时候会碰到这些情况,当你摩拳擦掌踌躇满志要大干一场时,却忽然发现被不起眼的一个小元器件或材料卡住了要塞,于是,进退维谷,动辄得咎……

当精心设计好的高大上实验却总是给出令人沮丧的结果,而从原理从流程等反复确认重复试验,却始终找不到症结所在,于是,懊恼不已。在“踏破铁鞋无觅处”时,恍然发现原来是其中某个不起眼的材料原因,或者光刻胶变性,或者粘接剂失效,于是“得来费了老大的功夫”……

我原来在利用Talbot效应光刻制作微纳米结构时,希望能通过旋涂等方法简单沉积,且能较精确控制其厚度,沉积过程不会使光刻胶非故意曝光,同时在显影过程不会被去除,苦苦寻找而不得。最后是采用HSQ旋涂,同时电子束蒸发薄层氧化硅防止显影去除。工艺其实比较繁琐和惊险。

在新加坡科技大学时,我开始尝试采用自组装技术来制作一些微纳结构,但是PS球在液面上很不稳定。更换衬底,配方,工艺等都无济于事,为此苦恼了一阵。有一次做实验一头大汗,不经意那么手甩一甩汗,竟然发现PS球“闻令而行”一般,立刻整齐地密排在液面上,且在随后的转移等步骤非常地稳定。不小心甩入溶液的一滴汗,竟然如此立竿见影的效果,让人喜出望外!其实原理很简单,表面效应而已,汗滴充当了表面活性剂的角色。对从事化学方面实验的研究和工程人员来说,也确实不算什么。

芯片制程中很多材料很多时候也可以像“一滴汗”那样“化腐朽为神奇”。比如很多化学活性剂,如整平剂,光亮剂,抑制剂等被成熟应用到电镀工艺中,可以用于芯片三维集成中无夹断保形TSV电镀填充,或硬强平整垂直结构GaN器件新衬底制备等。而前面的键合/解键合材料在Micro-LED巨量转移工艺,三维集成芯片制备等可以大有用武之地。

目前我们课题组也从事IGBT封装相关实验,其中之一是提高引线键合和焊接工艺的可靠性。我们对引线键合线的成弧和线材种类,和焊接材料界面微结构进行了较多研究,这对于提高IGBT可靠性至关重要。SiC器件可以工作在更高的结温,更高的频率。传统焊接式模块结构在散热和寄生电感等方面已捉襟见肘,且传统电子封装材料在长期高温服役条件下可靠性急剧退化,研发新型双面甚至多面散热模块,和耐高温电子材料,如焊接材料,塑封材料等迫在眉睫。

电子材料是制程幕后英雄:或者像“光刻胶”那样不可或缺,或者像“活性剂”那样化腐朽为神奇,或者像“键合/解键合材料”那样使制程事半功倍,或者像基板材料那样定海神针。

电子材料企业很多是行业隐形冠军:它们大多是耗材,复购频次高,不比那些几乎一锤子买卖的大型设备。而另一方面技术壁垒和替代壁垒都很大,因此一旦在产业供应链站稳脚跟,所获利润非常高且稳定。

总之,电子材料是芯片制程和结构组成的重要部分,是高性能芯片制程实现的重要基础和幕后英雄,是芯片高可靠服役的重要保证。

声明:本文系本网站编辑转载,转载目的在于传递更多信息,并不代表本网站赞同其观点和对其真实性负责。如涉及作品内容、版权和其他问题,请在本网站转载后30日内与本网站联系,我们将在第一时间妥善处理。本网站转载文章版权归原作者所有,内容为作者个人观点,本网站仅供参考,并不构成任何投资及应用建议。本网站拥有对此声明的最终解释权。