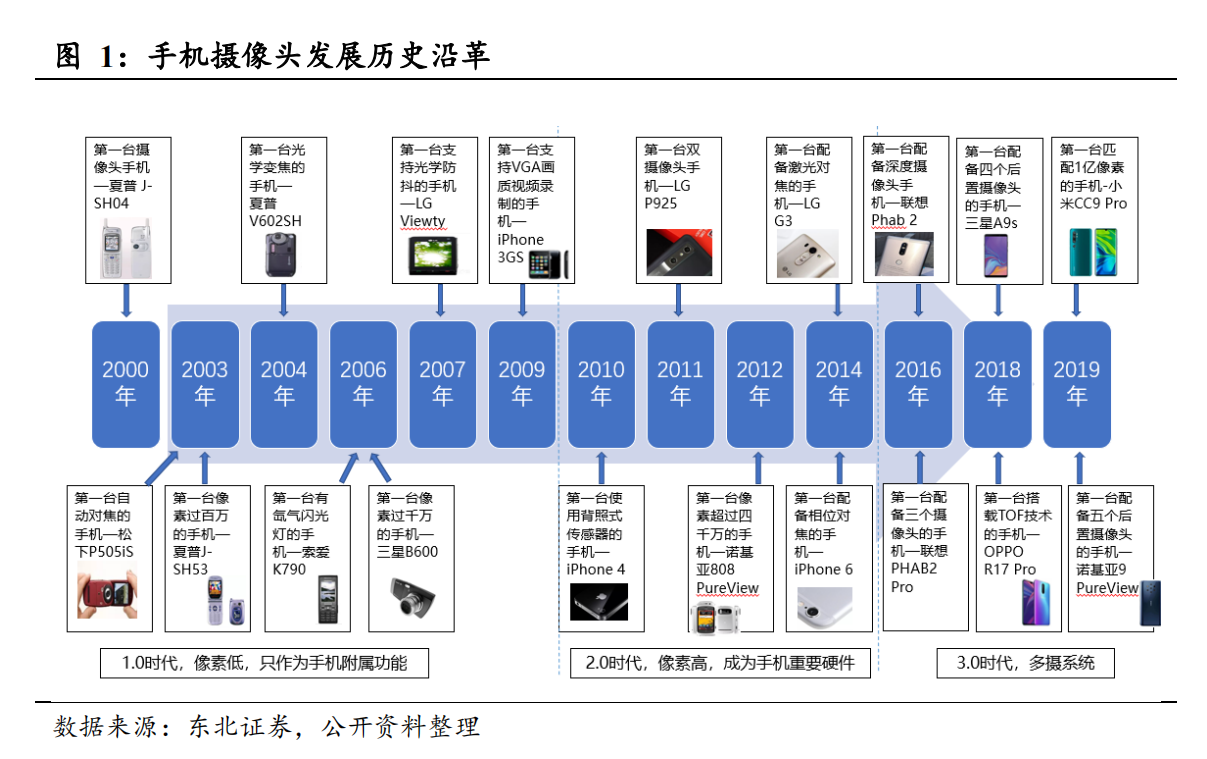

从手机摄像头的发展历程看,几乎每隔 2 到 3 年都会有至少一次的革命性创新,是绝对的成长性行业。

01 光学创新不停息,全面拥抱行业新机

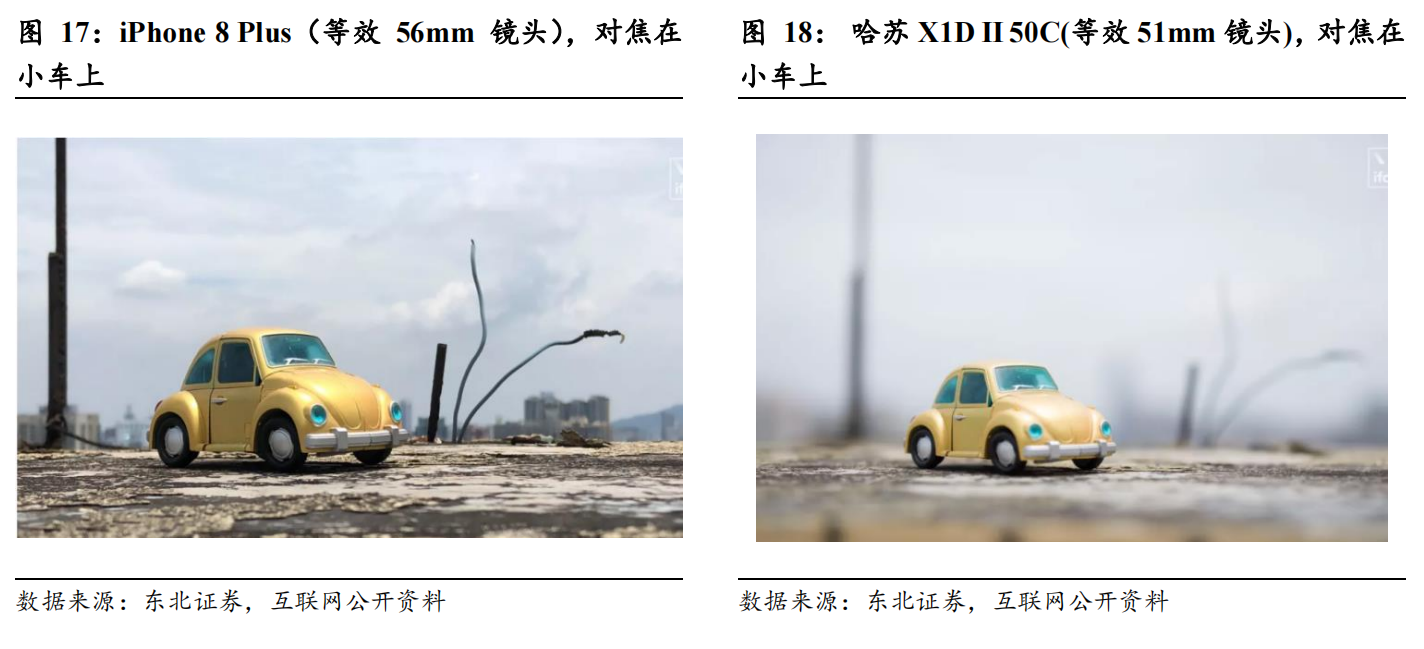

目前手机和专业相机拍摄效果逐渐缩小,但受制于尺寸,手机距离专业相机仍有很大差距。我们认为未来手机摄像头发展趋势将从镜片材质、防抖技术、算法以及多摄像头搭配这类的微创新上不断演进。随着手机摄像头的快速发展,供应链马太效应愈加明显,国产供应商正不断加固自身护城河,提高竞争力。

如今,随着苹果、三星、华为等手机厂商推出多摄像头配置和超高清像素,手机摄像头早已迈入 3.0 多摄时代。多个摄像头不仅使手机极大程度的提高了拍摄画质,还扩宽了手机的运用场景。多摄像头时代的到来也将为手机摄像头产业链带来新的增量空间。我们认为下一个时代将是摄像头与 AR 的深度结合,实现 2D 到 3D 信息搜集的转变。

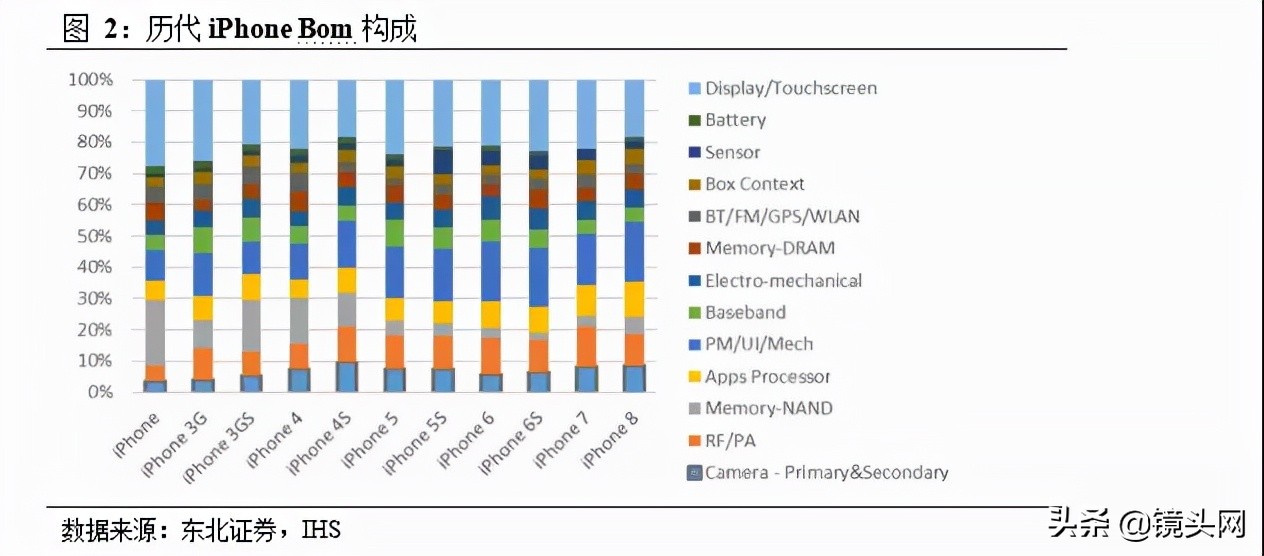

手机摄像头 BOM 成本不断提升,占比稳定。根据 IHS 数据统计,iPhone 历年摄像头成本占比在手机早期机型中稳步增长,iPhone 4S 后占比接近 10%。是仅次于屏幕、机电系统、主芯片、射频芯片的第五大 BOM 占比元器件。如今前置的 3D 结构。

光方案成为 iPhone 标配,2020 年的 iPhone 12 系列也搭载 DToF 景深摄像头。软件方面夜景拍摄算法成为摄影卖点,我们预计摄像头 Bom 占比在往后的机型中将继续维持稳定。

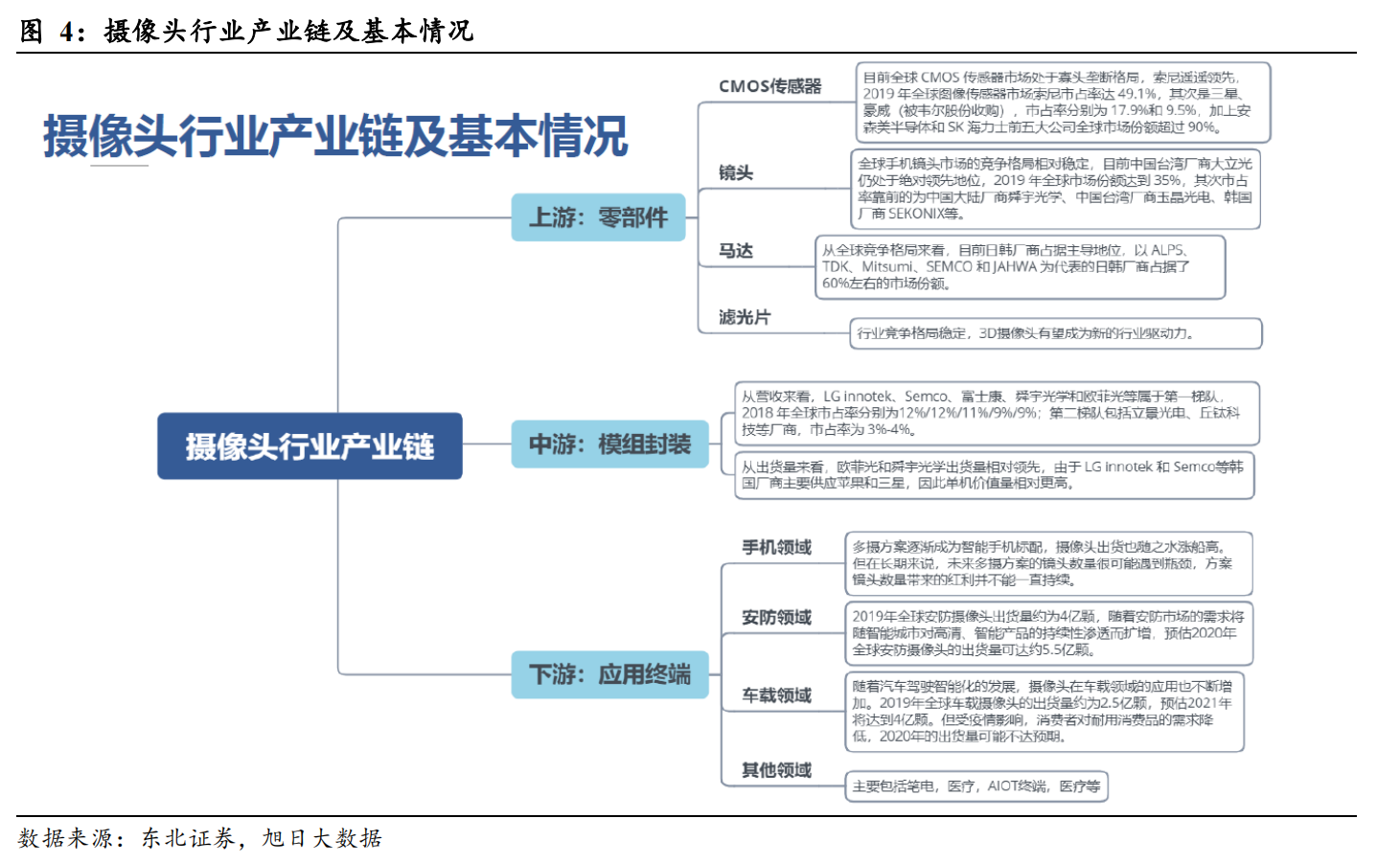

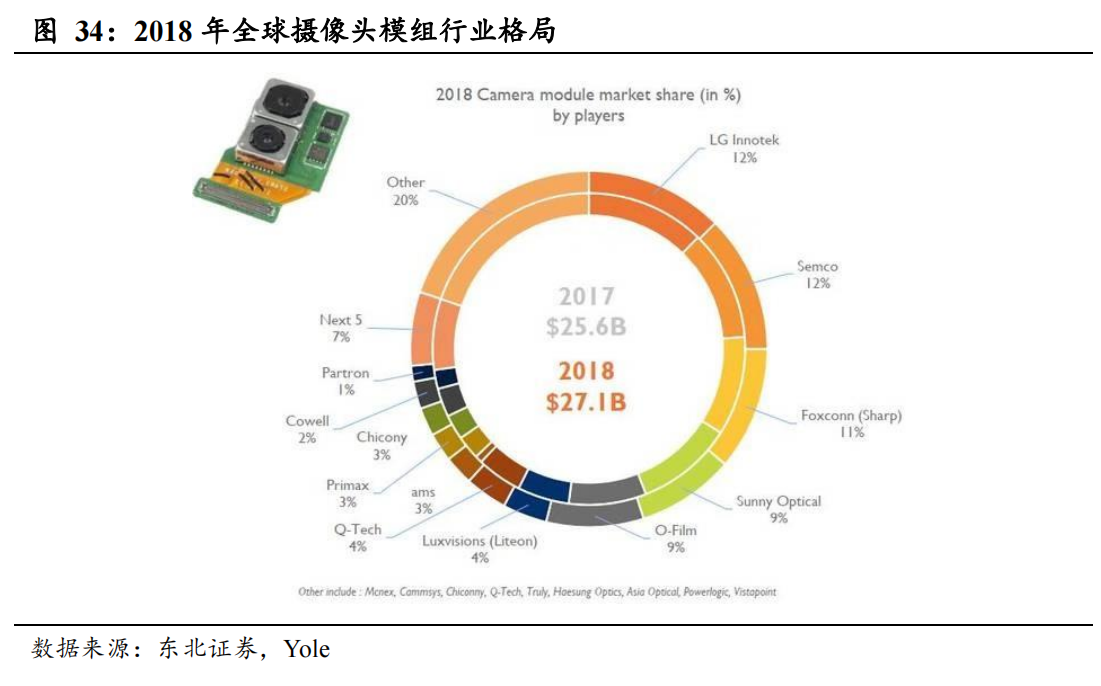

摄像头行业产业链中游为模组封装。零部件的生产模组组装工厂生产或采购各组件进行模组组装成型,并出货给手机、汽车等终端客户。模组封装的行业竞争格局可从营收和出货量两个角度分析。从营收来看,LG innotek、Semco、富士康、舜宇光学和欧菲光等属于第一梯队,第二梯队包括立景光电、丘钛科技等厂商。

从出货量来看,欧菲光和舜宇光学出货量相对领先,由于 LG innotek 和 Semco 等韩国厂商主要供应苹果和三星,因此单机价值量相对更高。

摄像头行业产业链下游应用终端包括手机、安防、车载和其他领域。智能手机是摄像头最大的应用市场,近年来多摄方案逐渐成为智能手机标配,带动摄像头出货大幅提高。安防领域也是摄像头的重要应用市场,安防市场的需求将随智能城市对高清、智能产品的持续性渗透而扩增,随着汽车驾驶智能化的发展,摄像头在车载领域的应用也不断增加。此外,摄像头还应用于笔电、医疗、AIOT 终端和医疗等领域。

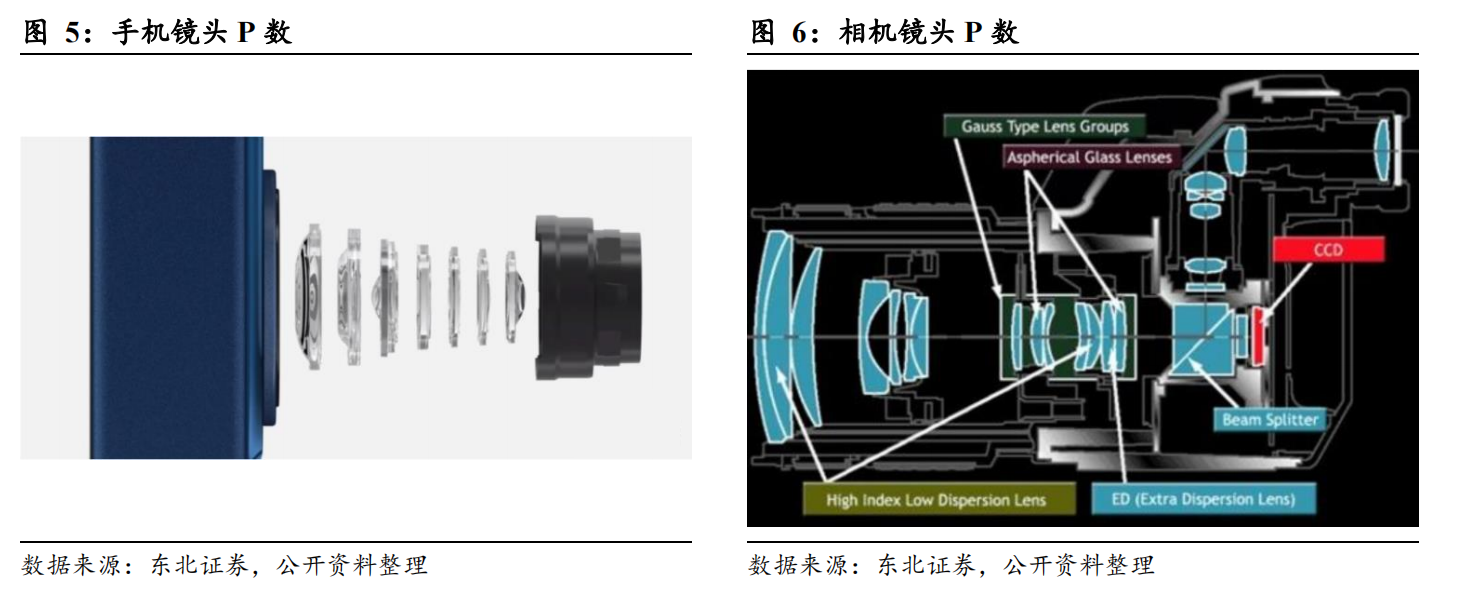

02 相机镜片数量更多,手机片数增长有限

镜片越多,光线汇聚能力越强,成像越完美。镜头组作为摄像头的重要部件之一,类似相机的“眼睛”。多层镜头组合可以互相矫正过滤,因此每多一片镜片,成像就会更趋向完美,成本也更高。因此理论上镜头片数越多,成像就越真实。数码相机因内部镜片数远多于手机,在体积大的同时可以使得光线汇聚能力更强,镜头解析力和对比度更好,改善暗态出现蓝光。

例如最普通的佳能“小痰盂”镜头结构为 5 组6 片,佳能 RF 24-105mm F4L IS USM 变焦镜头是 14 组 18 片镜头结构,而高端手机镜头目前仍以 6p 和 7p 为主,例如华为 P40 Pro 手机搭载的是 8p 镜头。从镜片数量看,手机镜片数量与专业相机的十余片镜片数量相比仍存在自然在解析力和对比度方面上的差距。

03 相机镜片材质透光性更好,手机镜头更追求性价比和轻便

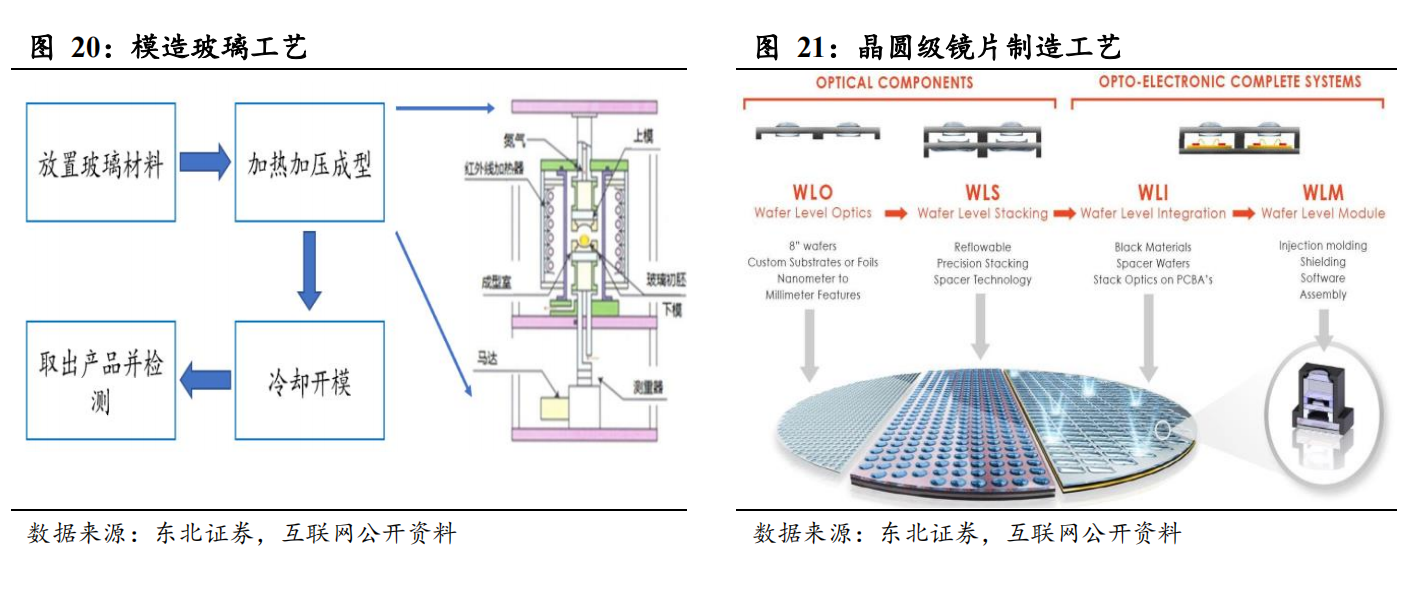

相机镜片主要采用玻璃材质,少数高端相机采用萤石镜片,而手机镜头则以塑料材质为主。因为玻璃更优质的成像特性,相机镜片主要以玻璃为主,甚至有些相机采用萤石镜片,萤石镜片原材料为萤石,最早由佳能公司研发成功,具有色像差小、色散低等优良特性,但加工成本较贵,因此应用较少。手机因考虑造价成本及模组重量镜片通常以塑料镜片为主。

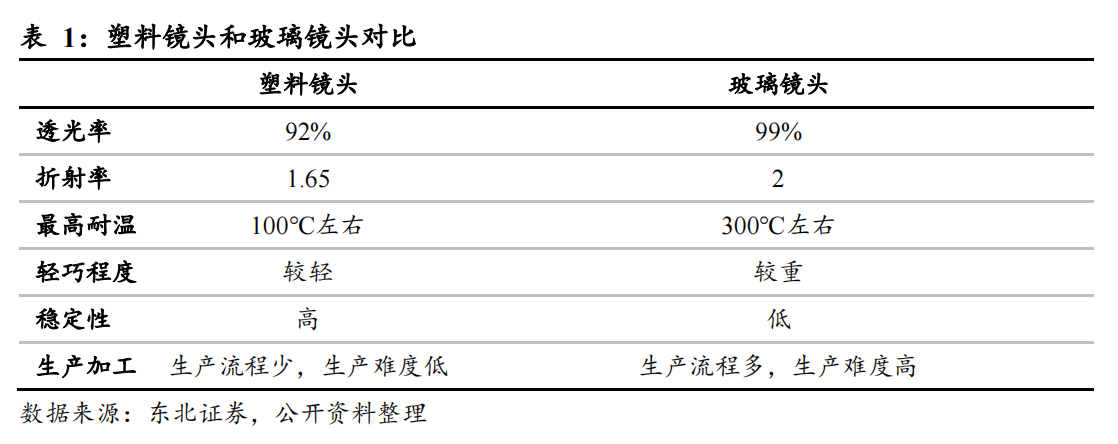

玻璃镜头性能优于塑料镜头。在光学性能方面,玻璃镜头透光性能达到 99%,而塑料镜头仅能达到 92%;玻璃镜头的折射率在 2.0 左右,而塑料镜头折射率仅 1.65 左右。更好的光学性能有助于玻璃镜头达成更高的成像清晰度。

在非光学性能方面两者各有优劣,玻璃镜头耐温能达到 300℃左右,塑料镜头仅能达到 100℃左右,因此玻璃镜片通常可用来防止温漂现象;由于密度较低,塑料镜头更加轻巧,有助于通过镜头的推动实现快速对焦和防抖;因此塑料镜头在物理耐用性上更佳。手机厂商为追求高性价比、轻巧和产量,镜头主要采用塑料材质,而相机厂为追求高性能,则主要采用玻璃材质。

在生产加工难度等方面,由于材质原因,塑料镜头主要采用非球面模造,其加工流程主要包括注塑成型和组装两步,大部分步骤能实现自动化生产。而非球面玻璃镜头,则需要加入调芯等步骤,球面玻璃镜头更是要求精细研磨。相比之下,塑料镜头工艺难度更低、更容易自动化量产且成本更低。因此,为追求高性价比、轻巧和产量,手机镜头主要采用塑料材质,为追求高性能,相机镜头主要采用玻璃材质。

04 相机防抖效果更好,手机因空间太小防抖效果有限

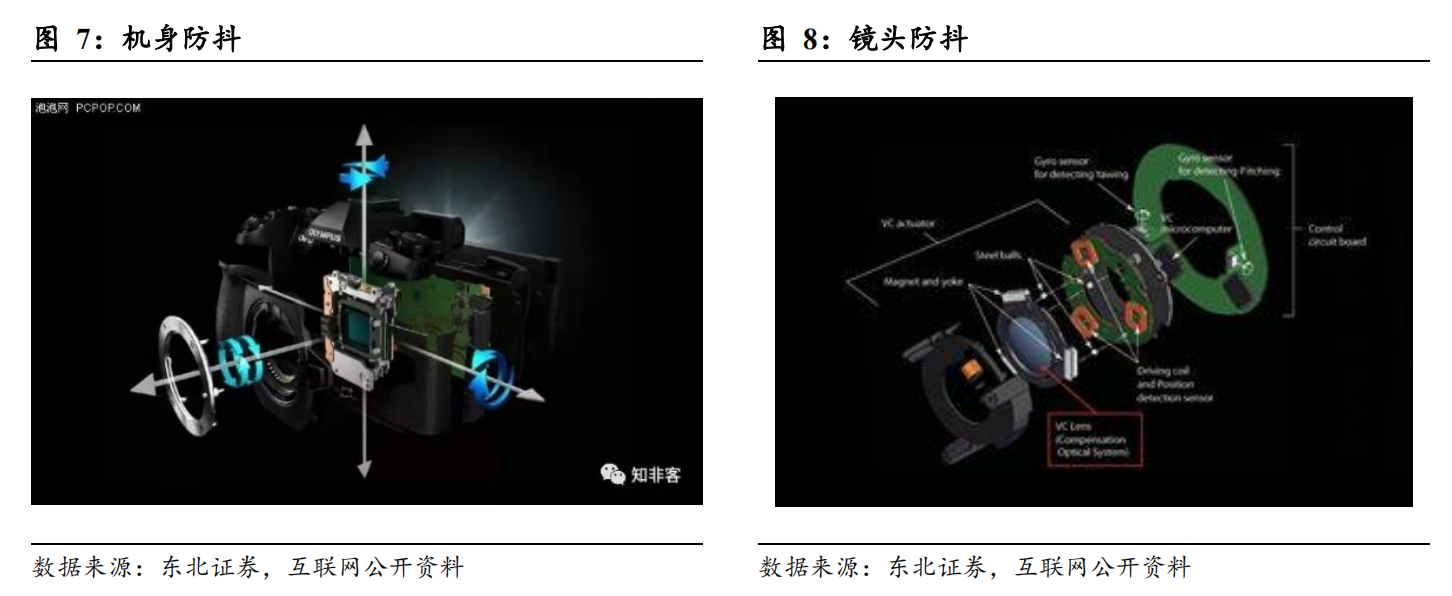

为实现更稳定的成像效果,相机的防抖技术分为电子防抖和光学防抖。电子防抖主要通过算法或“多帧合成”等方式获得画面清晰度与纯净度的平衡。光学防抖技术历史较长,光学防抖又分为机身防抖和镜头防抖,主要通过硬件实现。

机身防抖又叫传感器防抖,原理是机身内部安装的陀螺仪侦测机身的微小移动,并且将信号传至微处理器,通过计算需要补偿的位移量将马达驱动安装在防抖支架上的 CCD/CMOS反向移动来修正机身外部抖动造成的位移,从而使传感器与拍摄对象保持相对静止,消除机身抖动造成的模糊。镜头防抖工作原理是同样是通过陀螺仪侦测机身的微小移动,并将信号传至微处理器,立即计算需要补偿的位移量,在镜头中设置专门的防抖补偿镜组,根据相机的抖动方向和速度,相应调整镜组位置和角度,使光路保持稳定。

手机防抖技术同样分为电子防抖与光学防抖,原理与相机防抖技术相似。电子防抖的原理是通过软件层面的算法设计实现对于拍摄过程中的补偿,而光学防抖则是在VCM 音圈马达的基础上,增加了可感测相机抖动的角度的陀螺仪,系统根据偏移量控制镜头或镜头模组向相反方向移动,从而抵消图像偏移。

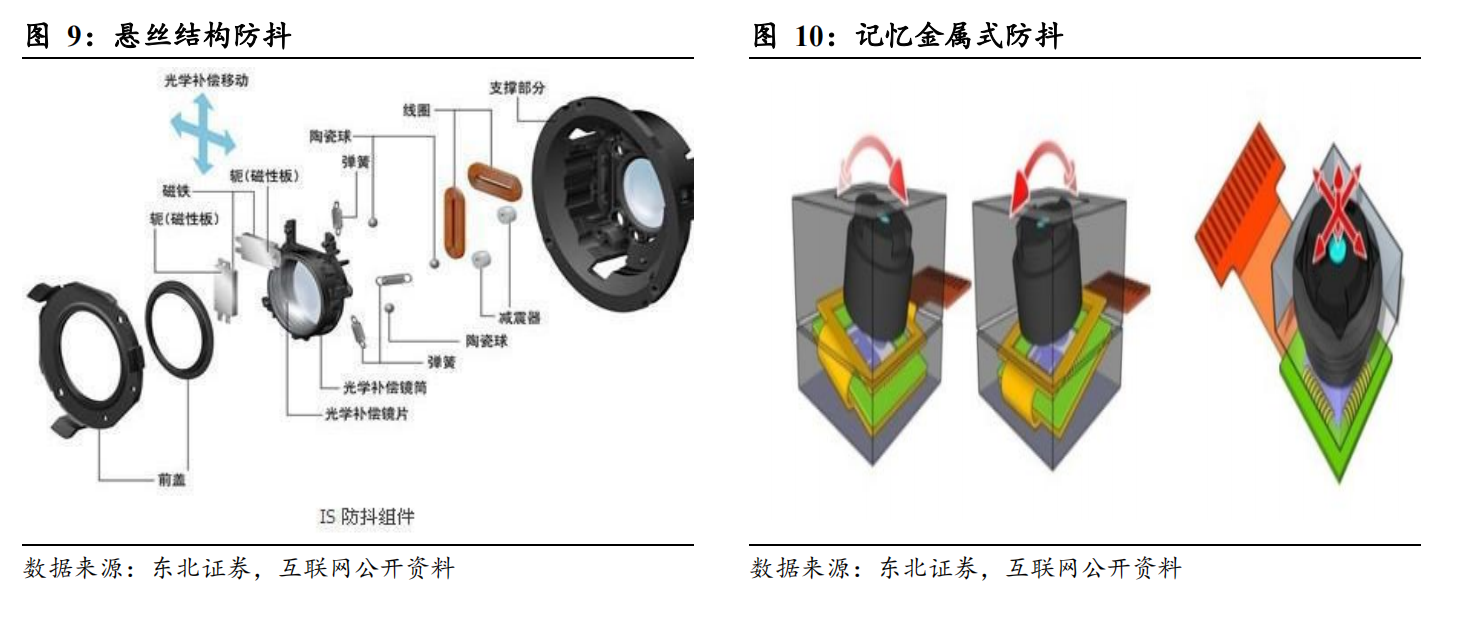

由于传感器防抖的技术难度较大以及手机的传感器集成度越来越高,手机光学防抖从镜头防抖+传感器防抖发展为一体式防抖。目前市面上主流的手机 OIS 光学防抖方案有三种:悬丝结构防抖、滚珠结构防抖和记忆金属式光学防抖。悬丝结构防抖是手机中最广泛采用的光学防抖技术,原理是镜头组件通过 4 根等长的悬丝固定在用电磁场悬挂起来的平面稳定架上,悬丝通电后在磁场作用力下可以沿任意方向移动,位移一般控制在正负 100 微米以内。悬丝结构的缺点是由于手机摄像头体积要比相机小很多,悬丝的长度短,容易实现 X 轴、Y 轴移动,但 Z 轴移动(镜头前后移动)时需要 AF 对焦马达作相应运动来进行补偿,从而导致整体灵活性不足、体积难以控制、易受磁性配件的影响。滚珠结构防抖的原理是将悬丝替换为 X 轴、Y 轴上的两层滚珠滑轨结构,由滚珠带动整个镜头模组位移,工作过程中 Z 轴方向与图像传感器的距离不变。记忆金属式光学防抖的原理是通过调节记忆金属的温度来控制镜头模组移动,镜头和感光芯片的位置保持相对一致。

此外,OIS 光学防抖马达本身较大,目前手机往往配备多颗摄像头,在狭小的手机空间里使用多个 OIS 马达的难度加大,尤其是在在手机摄像头追求大底高像素、多镜片的趋势下,OIS 马达的随之增大也带来手机镜头模组大体积的问题。

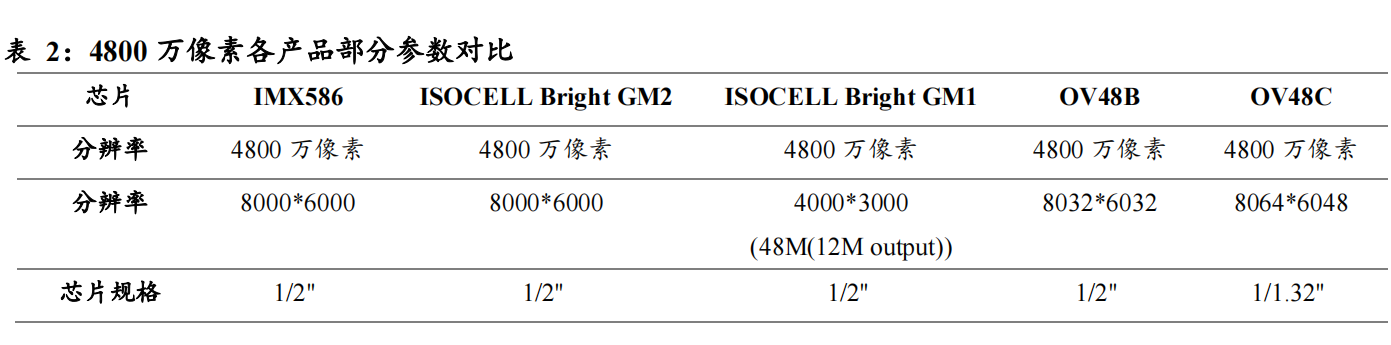

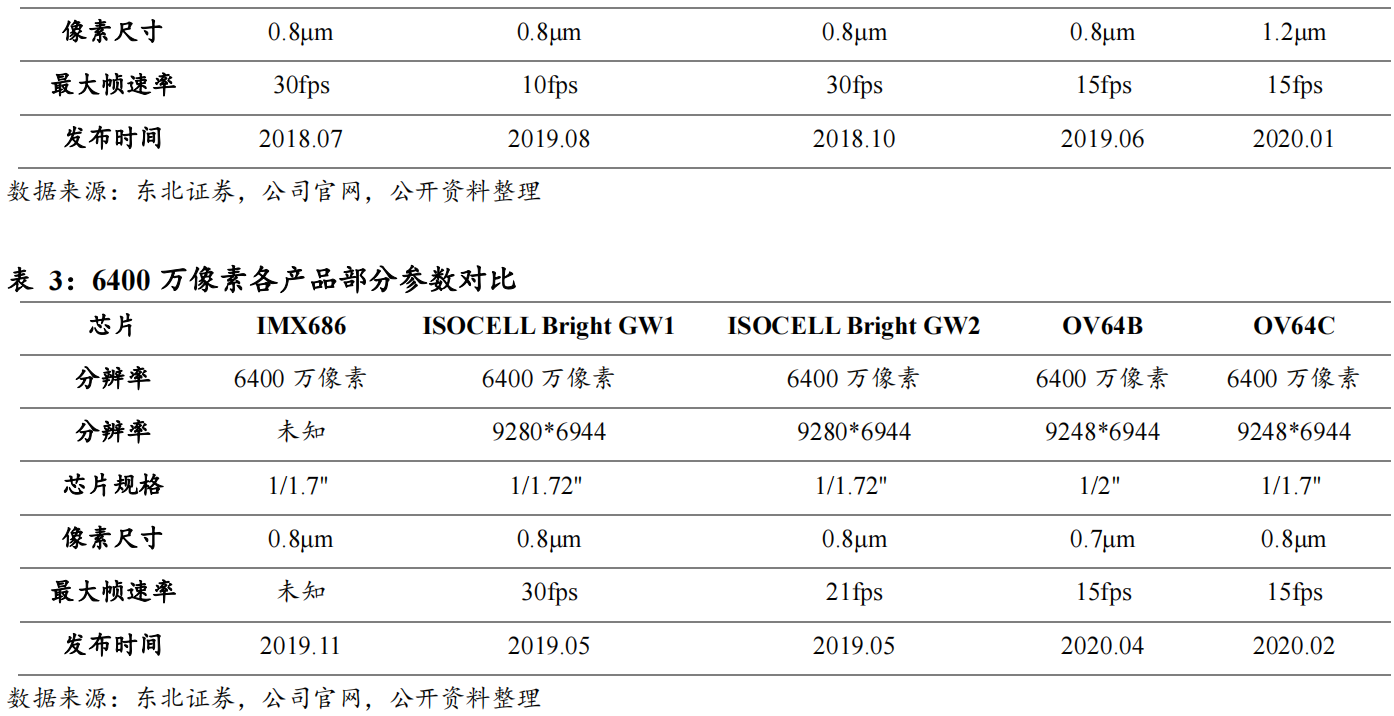

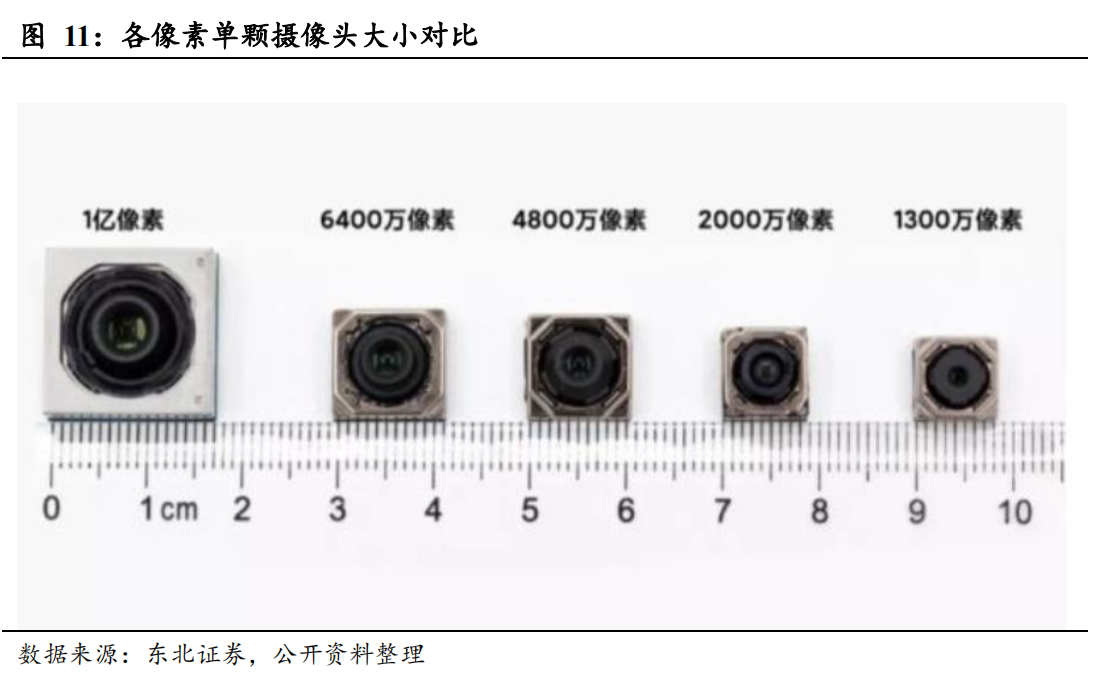

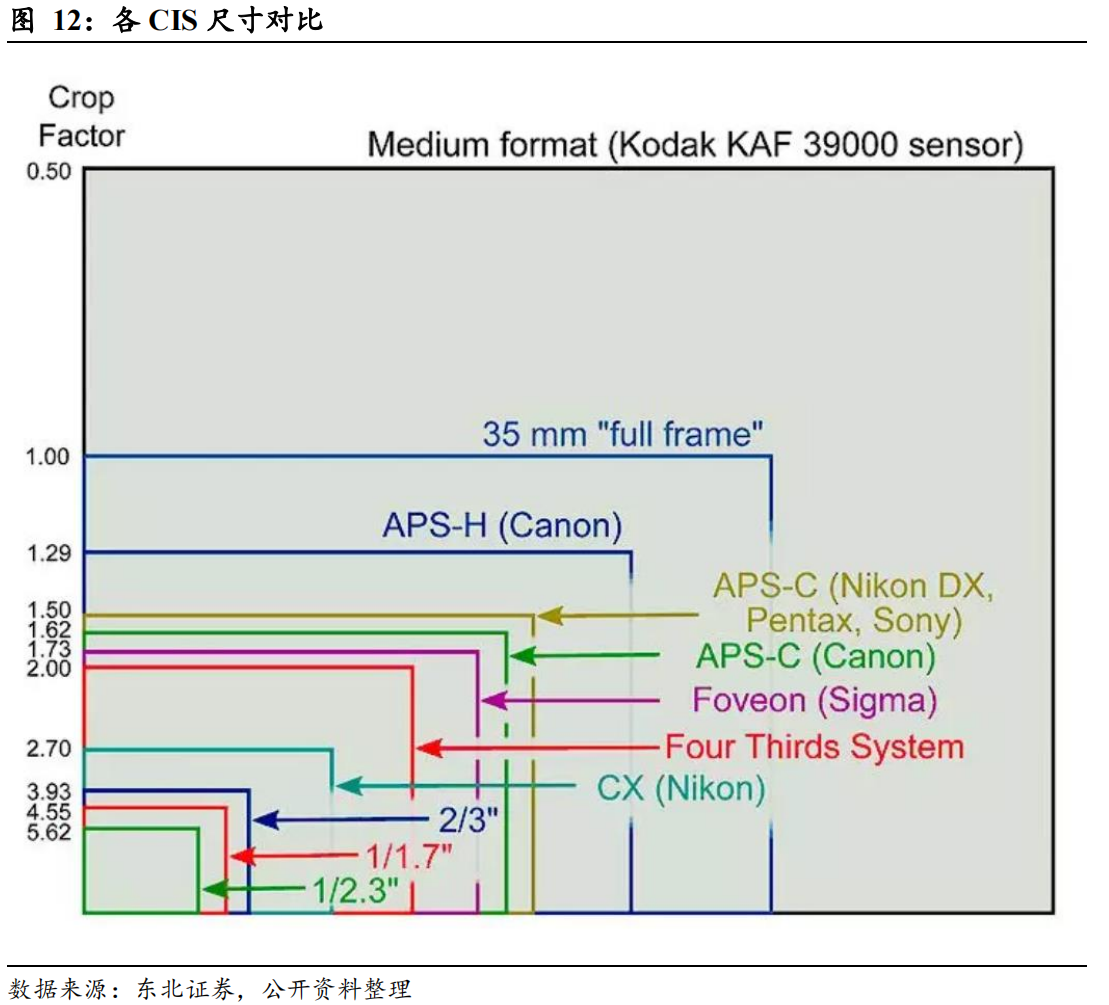

相机因为传感器面积更大,从而导致感光能力和焦距成像优于手机。目前常用于手机的 48M 和 64M 像素 CIS 芯片规格主要以 1/2’’和 1/72’’为主。从以下数据看,豪威科的OV48C和OV64C相比其他竞争品尺寸更大。

像素尺寸、CIS 面积和像素点数量互相牵制。传感器在一定面积下,集成的像素点越多,单个像素的尺寸/采光面积就越小。拍照中影响图片成像的两个因素分别为像素高低及感光元见的大小。(1)像素越多,感光点也越多,照片的解析度就越高,清晰度也更高。因此厂商将手机像素从 1200 万提升到 1 亿都是在争取更高的相片清晰度;(2)像素尺寸大小取决于 CIS 面积大小。

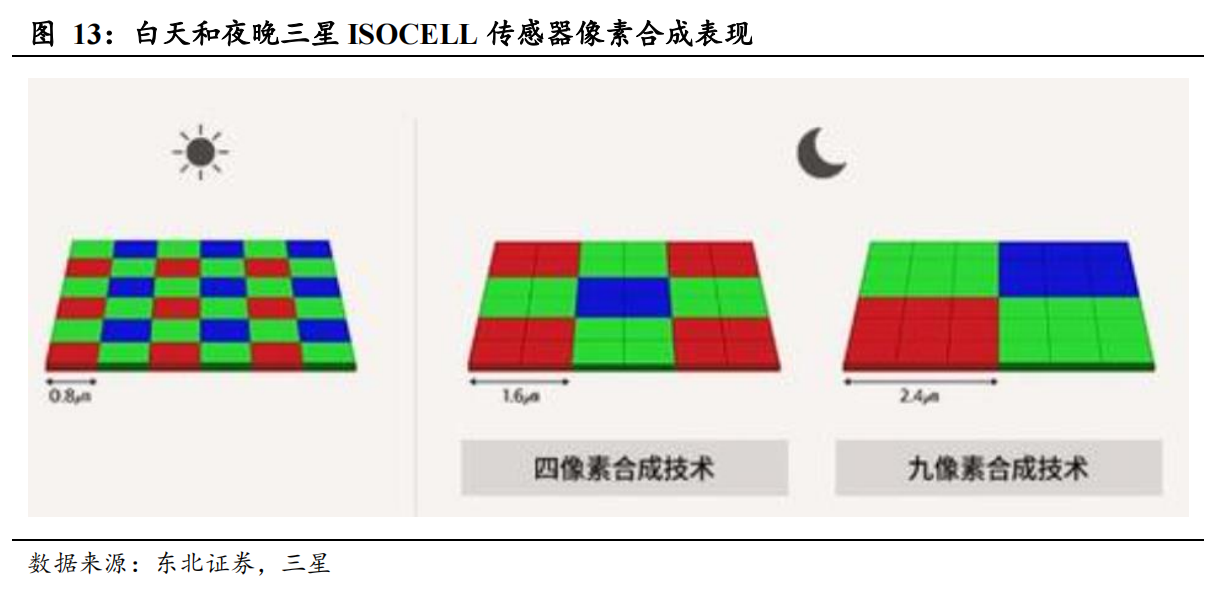

像素点增加虽然带来更高的解析度,但在一定 CIS 面积下,像素点的增多带来每个像素点感光面积的变小,导致每个像素点接受到的光线度变少。在白天光线充足时画质并没有明显的变化,但在夜间光线不足时,由于暗光条件下输出电平低,信噪比会降低,因此在 ISO 高感光度下的噪点会更多,明显影响画质的呈现。因此厂商一般通过软件算法来改善和平衡这类情况。例如三星 ISOCELL 传感器在夜间为获得更高的采光度,会使用四像素或九像素合成的方法扩大感光元件面积。

相机除了感光效果更好之外,即便在同样像素下,由于 CIS 面积更大,相机能够保证输出尺寸的同时,也可以保证图像有足够的解析力。即便经过大幅度裁剪和放大,也能获得比手机更好的图像质量。

为追赶相机在镜头方面的优势,引入玻璃镜片将更好提升成像效果和缩小体积。随着玻璃制造的良率改善,产能提升,在未来对于光学性能要求更加苛刻、光学元件体积要求更小的大环境下,玻璃材料将更具优势。

05 防抖方面:通过软件、摄像头模组微创新解决

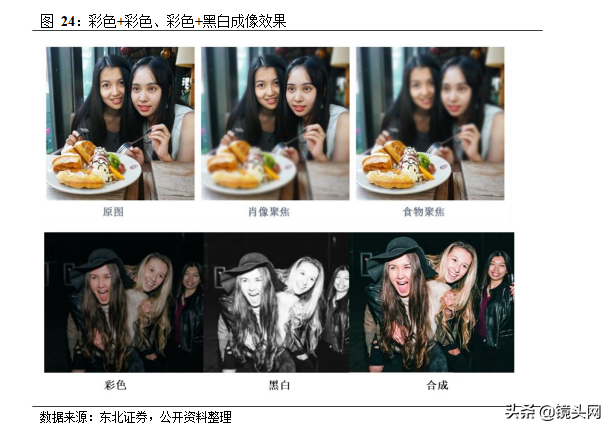

为了解决暗光下感光能力差和虚化问题,厂商通常软件和硬件齐发力。多摄的产生源于解决单颗摄像头无法实现人们拍摄需求的问题。通过两颗摄像头不同属性的搭配,彩色(RGB)+彩色(RGB)镜头搭配可实现背景虚化、彩色(RBG)+黑白(MONO)镜头搭配可实现暗光和夜晚的成像质量、广角(Wide)+长焦(Tele)可实现光学变焦,满足高清远距离拍摄的需求。例如华为第一款三摄手机 P20 Pro,后置摄像头分别为彩色+黑白+长焦镜头。在多颗摄像头的搭配下结合各家厂商自身的算法,背景虚化和暗光拍摄效果可得到大幅改善。

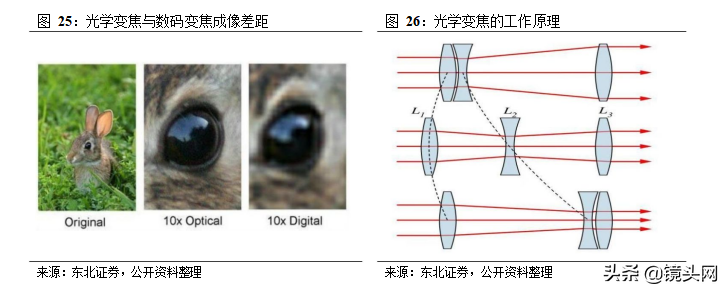

潜望式方案提升相片细节解析度。随着三摄渗透率的提升,长焦+广角+超广角方案也被大范围使用,通过不同焦距镜头的搭配实现拍摄中连续变焦的功能。所谓的 2X,5X,10X 光学变焦也因此实现,但是倍数越高,所需的长焦镜头焦距越长,镜头高度也越高。潜望式镜头方案就是为了让更长焦距的镜头在实现更高倍光学变焦的同时能够更好地放置手机内部里。光学变焦通过光学摄像头模组成像,成像大小取决于摄像头焦距,不会对成像质量产生影响,细节展示更为清晰,而随着光学倍数越高,照片的细节内容也将被拍摄的更加丰富。

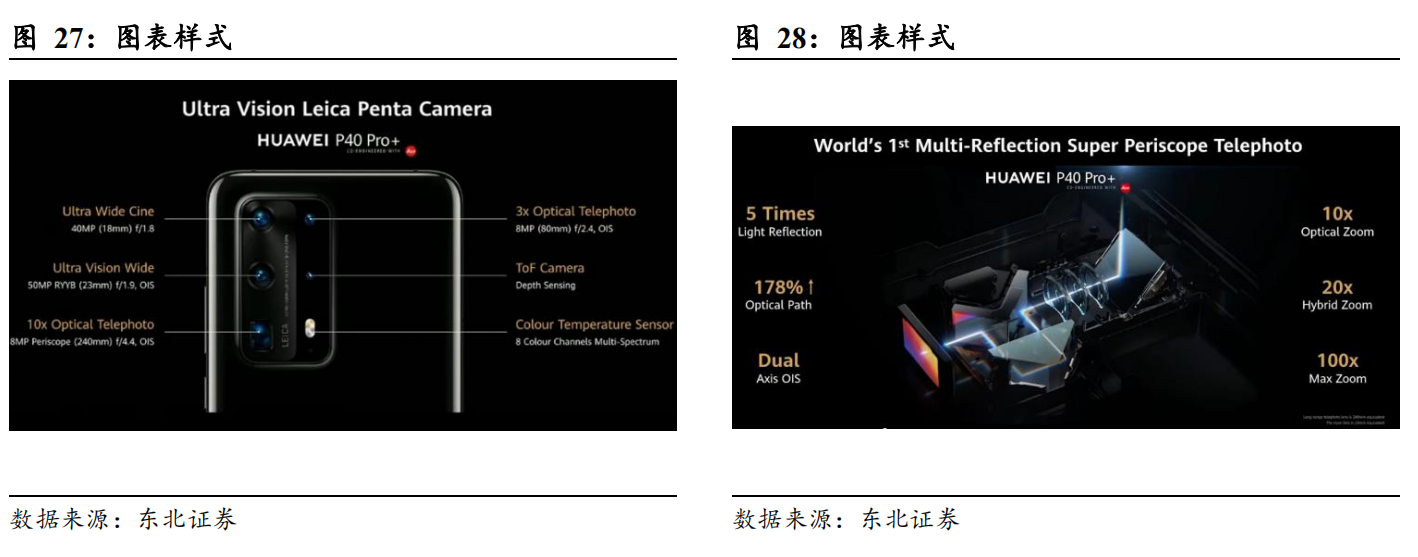

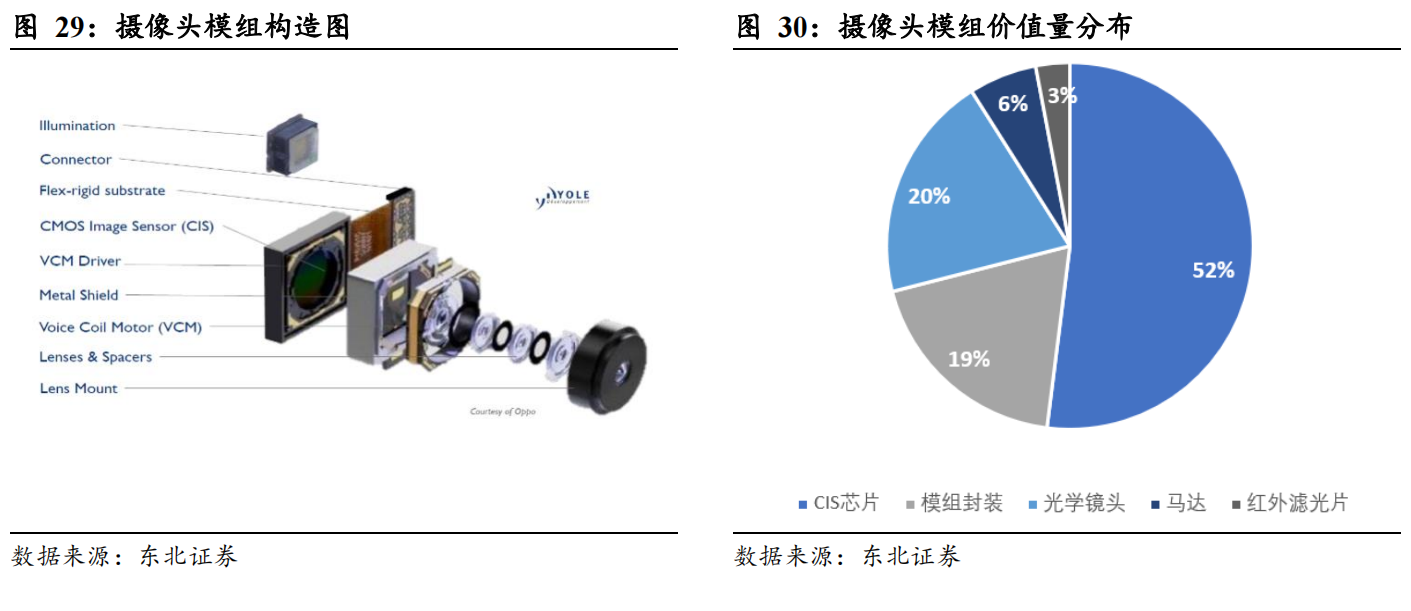

光学变焦倍数范围变大,摄像头内部光路结构更加复杂为 P40 Pro+有双目长焦。

最强组合,华为 P40 Pro+ 摄像头内部可以看到光路在结构之内进行了 5 次的折射,光路和上一代相比增加了 178%,配合 18mm 等效焦距的超广角镜头,可实现光学变焦 10X,混合变焦 20X 和 100X 的最大变焦范围。变焦范围的扩大也使得手机在小尺寸 CIS 配置下仍有提升照片细节清晰度的空间。

06 市场空间稳定增长,供应链呈马太效应

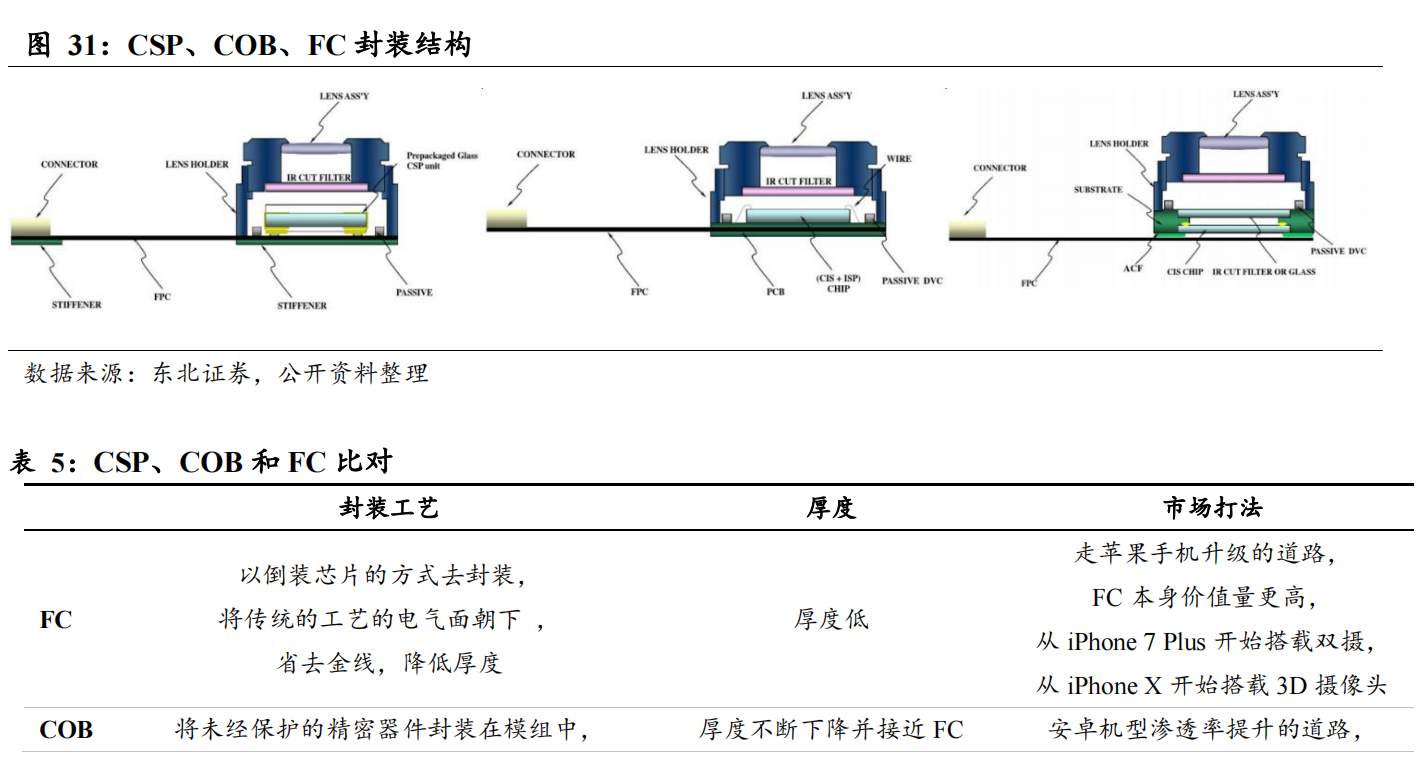

随着智能手机的崛起,手机替代相机成为趋势。其中摄像头模组中的图像传感器价值量最高。摄像头工作原理为,拍摄景物通过镜头,将生成的光学图像投射到传感器上,然后光学图像被转换成电信号,电信号再经过模数转换变为数字信号,数字信号过 DSP 加工处理,再被送到手机处理器中进行处理,最终转换成手机屏幕上能够看到的图像。因此摄像头模组需要【镜头】收集光线然后将物体成像到图像传感器,镜头通常由几片透镜或塑料组成;【滤光片】的作用是过滤掉多余红外光和紫外光,使得拍照出来的照片颜色更加接近我们人眼所看到的颜色;【音圈马达】的作用是推动镜头移动实现对焦,可以通过移动镜头得到清晰的照片;【图像传感器】是将表面的上镜头送过来的光信号转化成为电信号。

由于图像传感器是决定成像品质的关键元器件,价值量占比约 50%。按模组价值量高低排序,其次为光学镜头(20%)、模组封装(19%)、马达(6%)和红外滤光片(3%)。一般来说像素越高,镜头和图像传感器的价值量越高。

07 模组封装市场集中度低,但仍向头部集中

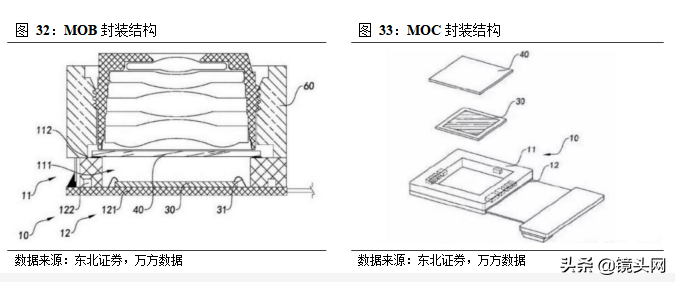

从 CSP 到 COB/FC,封装工艺持续升级,模组厚度不断降低。模组封装是将摄像头各零部件封装起来之后的组成的器件。模组封装工艺主要分为 CSP、COB 与 FC 三大类,其中,CSP 主要应用于低端产品,COB 主要应用于安卓手机,而 FC 工艺主要为苹果使用。CSP 工艺于 20 世纪 90 年代末出现,指芯片面积与封装面积之比超过 80%的封装工艺,包括柔性基片 CSP、硬质基片 CSP、引线框架 CSP 等多种工艺流程,芯片的感光区域由玻璃保护,对于生产的洁净度要求低,具有制程时间短、设备成本低等优势,缺点在于光线穿透率较差。COB 是在将未经保护的精密器件封装在模组中,需要在无尘室中进行,优势在于封装成本低,劣势在于良率较低、洁净度要求高,制程时间相对较长;FC 则是以倒装芯片的方式去封装,将传统的工艺的电气面朝下,省去金线,降低厚度,优势在于摄像头模组厚度薄、封装密度高,劣势在于成本较高、良率较低。

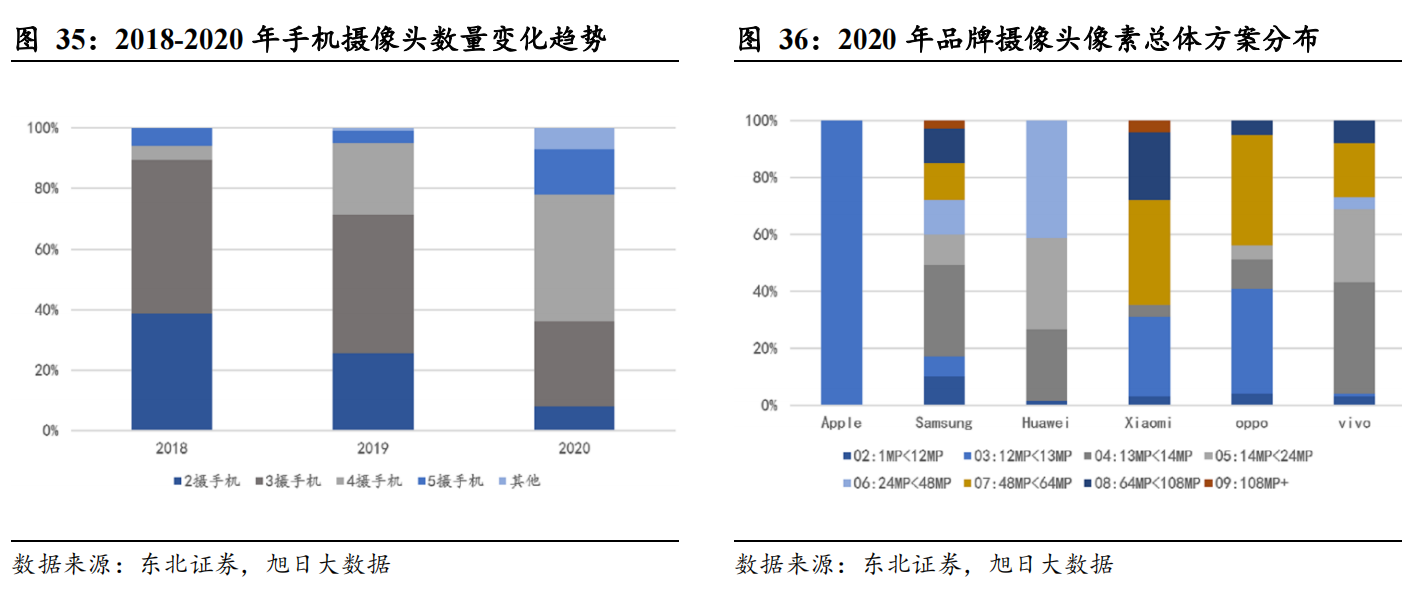

像素提升和摄像头颗数提升推动市场规模稳定增长。相比 2019 年数据,2020 年手机摄像头的颗数不断提升,市场从三摄主流逐渐向四摄主流发展,未来更有继续向五摄发展的长期趋势。2018 年至 2020 年,三摄市场份额从 52%减少至 28%,四摄从 5%的市场份额迅速发展至 42%。像素方面,2020 年 48M-64M 像素占比成为主流配置,除苹果继续采用 12-13MP 像素摄像头外,其他手机品牌仍重视高像素摄像头的开发。其中三星、小米、oppo、vivo 均有超 20%占比的手机采用 48MP 以上的像素。三星和小米更是在此基础上装配 108MP 以上像素的摄像头。摄像头颗数提升和像素提高双头并进,共同协助提升摄像头模组市场规模。

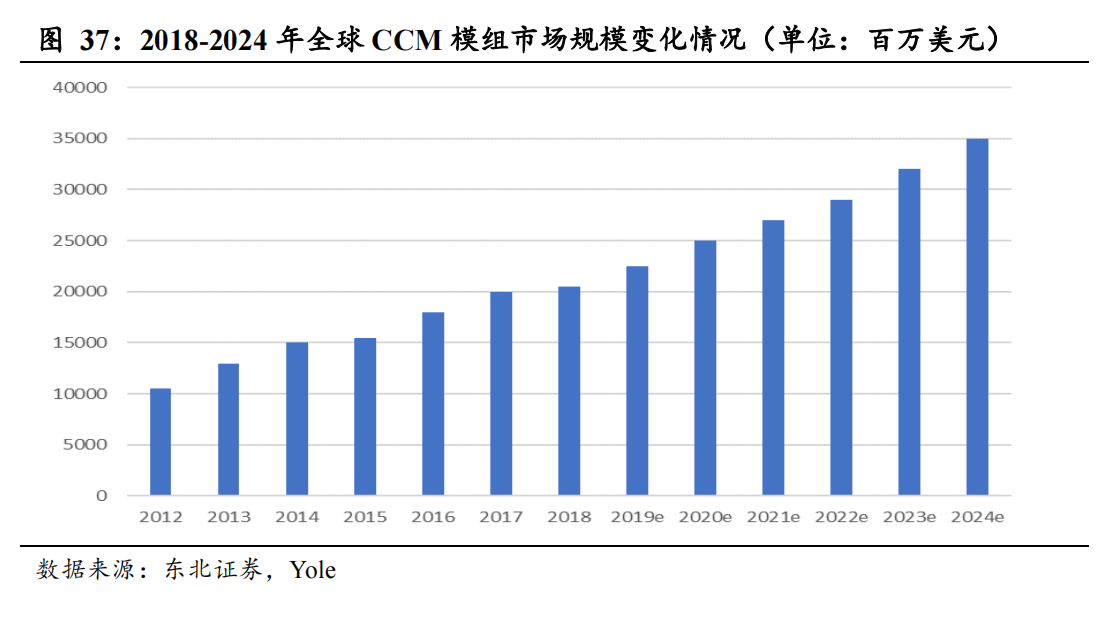

受益于手机摄像头个数和像素提升,模组封装市场规模稳步提升。据 Yole 数据统计,智能手机是摄像头最大的应用市场,全球平均智能手机单机摄像头数量不断提升,带动模组市场规模稳步提升。2018 年手机摄像头模组销售规模约为 205 亿美元左右,占比约为 76%,预计 2024 年将达 350 亿美元左右,复合增长率 9.32%。

声明:本文系本网站编辑转载,转载目的在于传递更多信息,并不代表本网站赞同其观点和对其真实性负责。如涉及作品内容、版权和其他问题,请在本网站转载后30日内与本网站联系,我们将在第一时间妥善处理。本网站转载文章版权归原作者所有,内容为作者个人观点,本网站仅供参考,并不构成任何投资及应用建议。本网站拥有对此声明的最终解释权。

北京聚创造网络科技有限公司 北京前端和北方决策总部 长沙后端和南方决策总部

ICP证京B2-20171386 京ICP备17032325号 京公网安备 11010802024499号